Die Legierung 2507 (UNS S32750) ist ein Super-Duplex-Edelstahl mit einer Zusammensetzung, die 25 % Chrom, 4 % Molybdän, 7 % Nickel und Stickstoff enthält. Hier sind einige der wichtigsten Merkmale und Eigenschaften der Legierung 2507: Korrosionsbeständigkeit: Die Legierung 2507 bietet eine außergewöhnliche Korrosionsbeständigkeit und eignet sich daher für anspruchsvolle Anwendungen in aggressiven Umgebungen. Der hohe Chrom-, Molybdän- und Stickstoffgehalt trägt zu einer hervorragenden Beständigkeit gegen Lochfraß, Spalten und allgemeine Korrosion bei. Es hat eine besonders hohe Beständigkeit gegen chloridinduzierte Spannungsrisskorrosion (SCC), die für Anwendungen in meerwasser- und chloridreichen Umgebungen von entscheidender Bedeutung ist. Mechanische Eigenschaften: Die Legierung 2507 weist eine hohe Festigkeit auf und bietet hervorragende mechanische Eigenschaften. Seine hohe Festigkeit ermöglicht die Konstruktion leichterer Strukturen, wodurch Gewicht und Kosten reduziert werden. Thermische Eigenschaften: Die Legierung hat eine hohe Wärmeleitfähigkeit, die eine effiziente Wärmeübertragung ermöglicht. Es besitzt auch einen niedrigen Wärmeausdehnungskoeffizienten, was in bestimmten Anwendungen von Vorteil sein kann. Die Legierung 2507 wird häufig in Branchen wie der chemischen Verarbeitung, der Öl- und Gasindustrie, der Petrochemie und der Meerwasserausrüstung verwendet. Es findet Anwendung in verschiedenen Komponenten, darunter Wärmetauscher, Rohre, Ventile und Speicher. Bei der Verwendung von Alloy 2507 ist es wichtig, spezifische Betriebsbedingungen zu berücksichtigen und sich mit Werkstoffingenieuren oder Legierungsherstellern zu beraten, um genaue Anleitungen zur Eignung, Herstellung und Kompatibilität in bestimmten Anwendungen und Umgebungen zu erhalten.

Anträge

- Ausrüstung für die Öl- und Gasindustrie

- Offshore-Plattformen, Wärmetauscher, Prozess- und Brauchwassersysteme, Feuerlöschanlagen, Injektions- und Ballastwassersysteme

- Chemische Prozessindustrie, Wärmetauscher, Behälter und Rohrleitungen

- Entsalzungsanlagen, Hochdruck-Umkehrosmoseanlagen und Meerwasserleitungen

- Mechanische und strukturelle Bauteile, hochfeste, korrosionsbeständige Teile

- REA-Systeme für die Energiewirtschaft, Wäschersysteme für Versorgungsunternehmen und Industrie, Absorbertürme, Rohrleitungen und Rohrleitungen

Normen

ASTM/ASME-.......... A240 - UNS S32750

EURONORM............ 1.4410 - X2 Cr Ni MoN 25.7.4

AFNOR.................... Z3 CN 25.06 Az

Die Legierung 2304 ist ein 23 % Chrom, 4 % Nickel und Molybdän-freier Duplex-Edelstahl. Die Alloy 2304 hat ähnliche Korrosionsbeständigkeitseigenschaften wie 316L. Darüber hinaus sind seine mechanischen Eigenschaften, d. h. die Streckgrenze, doppelt so hoch wie bei austenitischen Sorten 304/316. Dies ermöglicht es dem Konstrukteur, Gewicht zu sparen, insbesondere bei richtig ausgelegten Druckbehälteranwendungen.

Die Legierung eignet sich besonders für Anwendungen, die den Temperaturbereich von -50 °C/+300 °C (-58 °F/572 °F) abdecken. Niedrigere Temperaturen können ebenfalls in Betracht gezogen werden, erfordern jedoch einige Einschränkungen, insbesondere bei Schweißkonstruktionen.

Mit ihrem Duplex-Gefüge und dem niedrigen Nickel- und Chromgehalt weist die Legierung im Vergleich zu den austenitischen Sorten 304 und 316 eine verbesserte Spannungskorrosionsbeständigkeit auf.

Allgemeine Korrosion

Der hohe Chrom- und Molybdängehalt von 2507 macht es extrem widerstandsfähig gegen gleichmäßige Korrosion durch organische Säuren wie Ameisen- und Essigsäure. 2507 bietet auch eine ausgezeichnete Beständigkeit gegen anorganische Säuren, insbesondere solche, die Chloride enthalten.

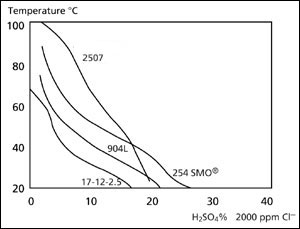

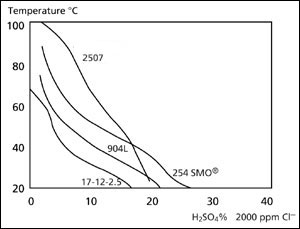

In verdünnter Schwefelsäure, die mit Chloridionen verunreinigt ist, hat 2507 eine bessere Korrosionsbeständigkeit als 904L, eine hochlegierte austenitische Stahlsorte, die speziell für die Beständigkeit gegen reine Schwefelsäure entwickelt wurde.

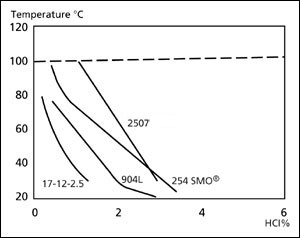

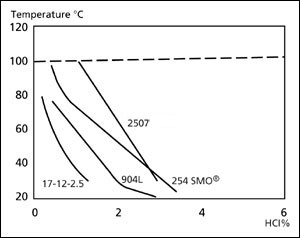

Edelstahl des Typs 316L (2,5 % Mo) kann aufgrund der Gefahr einer lokalen und gleichmäßigen Korrosion nicht in Salzsäure verwendet werden. 2507 kann jedoch in verdünnter Salzsäure verwendet werden. Lochfraß muss in der Zone unterhalb der Grenzlinie in dieser Abbildung kein Risiko darstellen, aber Spalten müssen vermieden werden.

Isokorrosionskurven, 0,1 mm/Jahr, in Schwefelsäure mit einem Zusatz von 2000 ppm Chloridionen

Isokorrosionskurven, 0,1 mm/Jahr, in Salzsäure. Die gestrichelte Linienkurve stellt den Siedepunkt dar

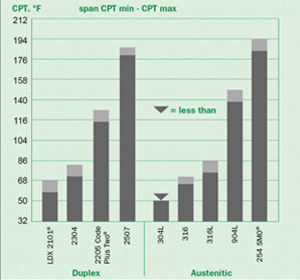

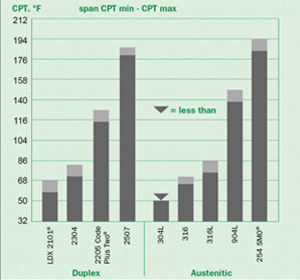

Kritischer Lochfraßtemperaturbereich (CPT) für verschiedene Legierungen in 1M NACl

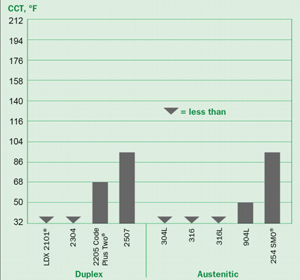

Kritische Spaltkorrosionstemperatur (CCT) für verschiedene Legierungen in 10 % FeCl3

Intergranurale Korrosion

Der niedrige Kohlenstoffgehalt von 2507 senkt das Risiko von Karbidausscheidungen an den Korngrenzen während der Wärmebehandlung erheblich. Daher ist die Legierung sehr widerstandsfähig gegen karbidbedingte interkristalline Korrosion.

Spannungsrisskorrosion

Die Duplex-Struktur von 2507 bietet eine hervorragende Beständigkeit gegen Chlorid-Spannungsrisskorrosion (SCC). Aufgrund seines höheren Legierungsgehalts ist 2507 2205 in Korrosionsbeständigkeit und Festigkeit überlegen. 2507 ist besonders nützlich für Offshore-Öl- und Gasanwendungen und in Bohrlöchern mit von Natur aus hohen Solegehalten oder bei denen Sole injiziert wurde, um die Ausbeute zu verbessern.

Lochfraß

Mit unterschiedlichen Prüfverfahren kann die Lochfraßbeständigkeit von Stählen in chloridhaltigen Lösungen festgestellt werden. Die obigen Daten wurden mit einer elektrochemischen Technik auf der Grundlage von ASTM G 61 gemessen. Es wurden die kritischen Grübchentemperaturen (CPT) mehrerer Hochleistungsstähle in einer 1M-Natriumchloridlösung bestimmt. Die Ergebnisse verdeutlichen die hervorragende Beständigkeit von 2507 gegen Lochfraß. Die normale Datenstreuung für jede Note wird durch den dunkelgrauen Teil des Balkens angezeigt.

Spaltkorrosion

Das Vorhandensein von Spalten, die bei praktischen Konstruktionen und Abläufen fast unvermeidlich sind, macht rostfreie Stähle anfälliger für Korrosion in chloridhaltigen Umgebungen. 2507 ist sehr beständig gegen Spaltkorrosion. Die kritischen Spaltkorrosionstemperaturen von 2507 und mehreren anderen Hochleistungs-Edelstählen sind oben dargestellt.

Typische Werte (Gewicht %)

|

Kohlenstoff

|

Chrom

|

Nickel

|

Molybdän

|

Stickstoff

|

Andere

|

|

0.020

|

25

|

7

|

4.0

|

0.27

|

S = 0,001

|

|

PREN = [Cr%] = 3,3 [Mo%] = 16 [N %] ≥ 40

|

Physikalische Eigenschaften

Dichte

7.800 kg/m3 - 0,28 lb/in3

|

Intervall

Temperament

°C

|

Thermisch

Erweiterung

ax10M-bK-1

|

°C

|

Widerstandsgröße

(μ_ cm)

|

Thermisch

Leitfähigkeit

(W.m-1.K-1)

|

Spezifisch

Wärme

(J.kg-1.K-1

|

Jung

Modul

E

(GPa)

|

Scheren

Modul

G

(GPa)

|

|

20-100

|

13

|

20

|

80

|

17

|

450

|

200

|

75

|

|

20-100

|

13

|

100

|

92

|

18

|

500

|

190

|

73

|

|

20-200

|

13.5

|

200

|

100

|

19

|

530

|

180

|

70

|

|

20-300

|

14

|

300

|

105

|

20

|

560

|

170

|

67

|

Mechanische und physikalische Eigenschaften

2507 kombiniert eine hohe Zug- und Schlagzähigkeit mit einem niedrigen Wärmeausdehnungskoeffizienten und einer hohen Wärmeleitfähigkeit. Diese Eigenschaften eignen sich für viele strukturelle und mechanische Bauteile. Die mechanischen Eigenschaften von Blechen und Platten aus 2507 bei niedrigen, Umgebungs- und erhöhten Temperaturen sind unten dargestellt. Alle gezeigten Testdaten beziehen sich auf Proben im geglühten und abgeschreckten Zustand.

2507 wird nicht für Anwendungen empfohlen, die lange Temperaturen von mehr als 570 °F ausgesetzt werden müssen, da das Risiko einer Verringerung der Zähigkeit erhöht ist. Die hier aufgeführten Daten sind typisch für Kneterzeugnisse und sollten nicht als Höchst- oder Mindestwert angesehen werden, es sei denn, dies wird ausdrücklich angegeben.

|

|

|

|

0,2 % versetzte Streckgrenze, ksi

|

80 Minuten.

|

|

Ultimative Zugfestigkeit, ksi

|

ca. 116 Min.

|

|

1 % versetzte Streckgrenze, ksi

|

91 Minuten.

|

|

Dehnung in 2 Zoll, %

|

ca. 15 Min.

|

|

Härte, Rockwell C

|

32 max

|

|

Aufprallenergie, ft-lbs

|

74 Minuten.

|

Stoßeigenschaften bei niedrigen Temperaturen

|

Temperatur °F

|

RT

|

32

|

-4

|

-40

|

|

Ft-Pfund

|

162

|

162

|

155

|

140

|

|

Temperatur °F

|

-76

|

-112

|

-148

|

-320

|

|

Ft-Pfund

|

110

|

44

|

30

|

7

|

Zugeigenschaften bei erhöhter Temperatur

|

Temperatur °F

|

68

|

212

|

302

|

392

|

482

|

|

0,2 % versetzte Streckgrenze, ksi

|

80

|

65

|

61

|

58

|

55

|

|

Ultimative Zugfestigkeit, ksi

|

116

|

101

|

98

|

95

|

94

|

Werte für warmgewalzte Bleche (th ≤ 2"). Die Legierung 2304 darf nicht über einen längeren Zeitraum bei Temperaturen über 300 °C (572 °F) verwendet werden, bei denen das Phänomen der Ausscheidungshärtung auftritt.

Zähigkeitswerte (KCV-Mindestwerte)

|

Aushilfe.

|

-50°C

|

+20°C

|

-60 °F

|

+70 °F

|

|

Ledig

|

75 J/cm_

|

90 J/cm_

|

54 ft. lbs

|

65 Fuß Pfund

|

|

Durchschnitt (5)

|

90 J/cm_

|

150 J/cm

|

65 Fuß Pfund

|

87 ft. lbs

|

Härte (typische Werte)

|

Durchschnitt (5)

|

HV10 180-230

|

HB : 180-230

|

HRC _ 20

|

Verarbeitung

Warmumformung

2507 sollte zwischen 1875 ° F und 2250 ° F warm bearbeitet werden. Darauf sollte eine Lösungsglühung bei mindestens 1925 °F und eine schnelle Luft- oder Wasserabschreckung folgen.

Kaltumformung

Die meisten der gebräuchlichen Edelstahlumformverfahren können für die Kaltumformung 2507 verwendet werden. Die Legierung hat eine höhere Streckgrenze und eine geringere Duktilität als die austenitischen Stähle, so dass Verarbeiter möglicherweise feststellen, dass höhere Umformkräfte, ein größerer Biegeradius und ein erhöhtes Aufmaß an Rückfederung erforderlich sind. Tiefziehen, Streckformen und ähnliche Prozesse sind bei 2507 schwieriger durchzuführen als bei einem austenitischen Edelstahl. Wenn die Umformung eine Kaltverformung von mehr als 10 % erfordert, wird ein Lösungsglühen und Abschrecken empfohlen.

Wärmebehandlung

2507 sollte nach der Warm- oder Kaltumformung lösungsgeglüht und abgeschreckt werden. Das Lösungsglühen sollte bei mindestens 1925 ° F durchgeführt werden. Nach dem Glühen sollte unmittelbar eine schnelle Luft- oder Wasserabschreckung erfolgen. Um eine maximale Korrosionsbeständigkeit zu erreichen, sollten wärmebehandelte Produkte gebeizt und gespült werden.

Schweißen

2507 besitzt eine gute Schweißbarkeit und kann durch Metall-Schutzschweißen (SMAW), Wolframgasschweißen (GTAW), Plasma-Lichtbogenschweißen (PAW), Fülldraht (FCW) oder Unterpulverschweißen (SAW) mit sich selbst oder anderen Materialien verbunden werden. Beim Schweißen von 2507 wird der Zusatzwerkstoff 2507/P100 empfohlen, da er die entsprechende Duplex-Schweißstruktur erzeugt.

Ein Vorwärmen von 2507 ist nicht erforderlich, außer um Kondensation auf kaltem Metall zu verhindern. Die Temperatur der Zwischenlagenschweißung sollte 300 ° F nicht überschreiten, da sonst die Integrität der Schweißnaht beeinträchtigt werden kann. Die Wurzel sollte mit Argon oder 90 % N2/10 % H2-Spülgas abgeschirmt werden, um eine maximale Korrosionsbeständigkeit zu gewährleisten. Letzteres sorgt für eine bessere Korrosionsbeständigkeit.

Wenn nur auf einer Oberfläche geschweißt werden soll und eine Nachreinigung nicht möglich ist, wird GTAW für Wurzellagen empfohlen. GTAW oder PAW sollten nicht ohne Zusatzwerkstoff durchgeführt werden, es sei denn, eine Reinigung nach der Schweißnaht ist möglich. Eine Wärmeaufnahme von 5-38 kJ/in. sollte für SMAW oder GTAW verwendet werden. Eine Wärmeaufnahme von ca. 50kJ/in. kann für SAW verwendet werden.