Allgemeine Eigenschaften

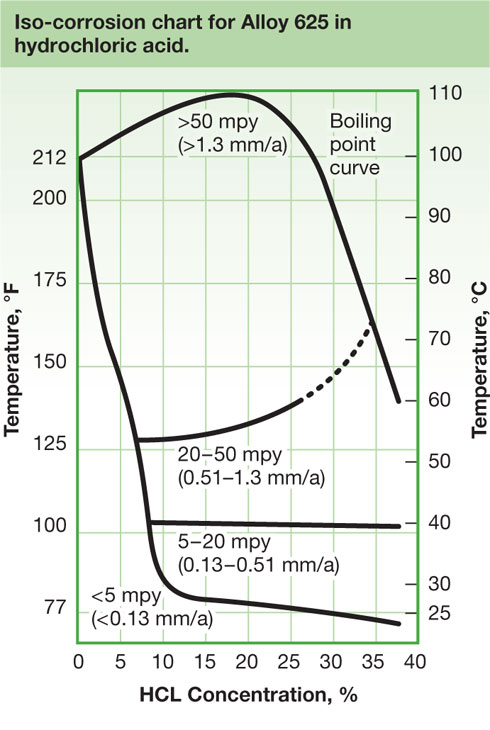

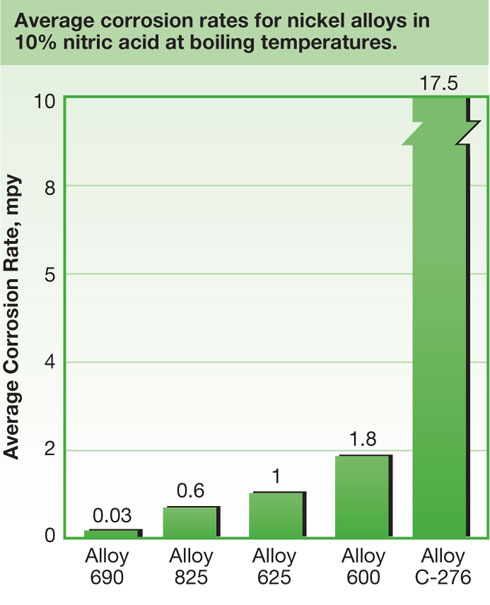

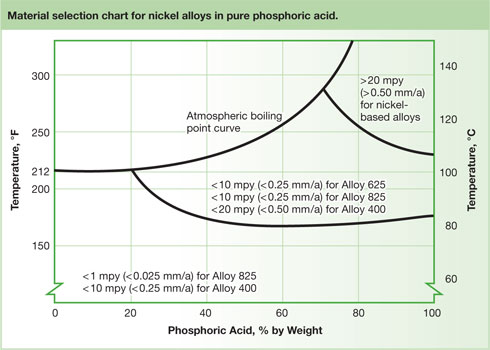

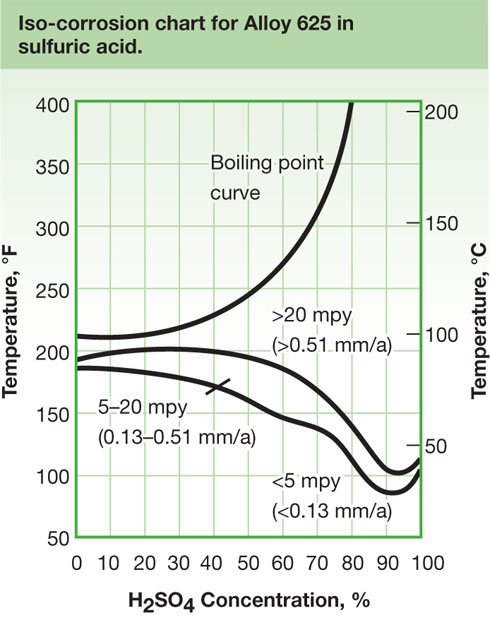

Alloy 625 (UNS N06600) ist eine austenitische Nickel-Chrom-Molybdän-Niob-Legierung, die eine einzigartige Kombination aus außergewöhnlicher Korrosionsbeständigkeit und hoher Festigkeit über einen weiten Temperaturbereich bietet. Die Festigkeit der Legierung 625 wird durch die Feststoffhärtung der Nickel-Chrom-Matrix durch das Vorhandensein von Molybdän und Niob erreicht. Dadurch entfallen Ausscheidungs- und Härtungsbehandlungen, was den Herstellungsprozess vereinfacht. Die chemische Zusammensetzung der Legierung 625 trägt zu ihrer hervorragenden Korrosionsbeständigkeit in verschiedenen schwierigen Betriebsumgebungen bei. Es weist auch eine Beständigkeit gegen Oxidation und Aufkohlung bei hohen Temperaturen auf. Die Legierung weist eine Beständigkeit gegen Lochfraßkorrosion, Spaltkorrosion, Aufprallkorrosion und interkristallinen Angriff auf. Darüber hinaus ist es sehr widerstandsfähig gegen Chlorid-Spannungsrisskorrosion, wodurch es nahezu immun gegen diese Form der Korrosion ist.

Die außergewöhnliche Korrosionsbeständigkeit und hohe Festigkeit der Legierung 625 machen sie für eine Vielzahl von Anwendungen geeignet. Es wird häufig in Branchen wie der chemischen Verarbeitung, der Öl- und Gasindustrie, der Schiffstechnik, der Luft- und Raumfahrt und der Energieerzeugung eingesetzt. Die Legierung eignet sich gut für Umgebungen, in denen mit korrosiven Medien, erhöhten Temperaturen und mechanischen Belastungen zu rechnen ist.

Anträge

- Komponenten für die Luft- und Raumfahrt – Faltenbälge und Kompensatoren, Rohrleitungssysteme, Schubumkehrer für Triebwerke, Turbinenabdeckungsringe

- Luftreinhaltung – Schornsteinauskleidungen, Klappen, Komponenten für die Rauchgasentschwefelung (REA)

- Chemische Verarbeitung – Anlagen für den Umgang mit oxidierenden und reduzierenden Säuren, Herstellung von Superphosphorsäure

- Marine Service – Dampfleitungsbälge, Abgassysteme für Marineschiffe, Hilfsantriebssysteme für U-Boote

- Nuklearindustrie – Komponenten für Reaktorkerne und Steuerstäbe, Anlagen zur Wiederaufbereitung von Abfällen

- Offshore-Öl- und Gasförderung – Abgasfackeln, Rohrleitungssysteme, Steigrohrummantelungen, Sauergasleitungen und -schläuche

- Erdölraffination – Gaskamine für Müllfackeln

- Abfallbehandlung – Komponenten für die Müllverbrennung

Normen

ASTM.................. Nr. B 443ASME.................. SB 443

AMS................... 5599

Chemische Analyse

Gewicht % (alle Werte sind maximal, sofern nicht anders angegeben)

|

|

|

|

|

|

Nickel |

58,0 Minuten. |

Silizium |

0.50 |

|

Chrom |

20,0 min.-23,0 max. |

Phosphor |

0.015 |

|

Molybdän |

8,0 min.-10,0 max. |

Schwefel |

0.015 |

|

Eisen |

5.0 |

Aluminium |

0.40 |

|

Niob (plus Tantal) |

3.15 Min.-4.15 Max. |

Titan |

0.40 |

|

Kohlenstoff |

0.10 |

Kobalt (falls bestimmt) |

1.0 |

|

Mangan |

0.50 |

|

|

Physikalische Eigenschaften

Dichte

0,305 Pfund/Zoll38,44 g/cm3

Spezifische Wärme

0,102 BTU/lb-°F (32-212 °F)427 J/kg-°K (0-100 °C)

Elastizitätsmodul

30,1 x 106 psi207,5 GPa

Wärmeleitfähigkeit 200 °F (100 °C)

75 BTU/h/ft2/ft/°F10,8 W/m-°K

Schmelzbereich

2350 – 2460 °F1290 – 1350°C

Elektrischer Widerstand

50,8 Mikrohm-Zoll bei 70 °C128,9 Mikrohm-cm bei 210°C