Allgemeine Eigenschaften

Die Legierungen 800H (UNS N08810) und 800HT (UNS N08811) sind doppelt zertifizierbare Nickel-Eisen-Chrom-Werkstoffe, die Oxidation, Aufkohlung und anderen Hochtemperaturkorrosionen widerstehen. Die chemische Zusammensetzung der beiden Legierungen ist identisch mit der der Legierung 800 (UNS N08800), mit Ausnahme des höheren Kohlenstoffgehalts, der in beiden Sorten vorhanden ist – (0,05–0,10 %) in der Legierung 800H und (0,06–0,10 %) in der Legierung 800HT. Die Legierung 800HT hat außerdem einen Zusatz von bis zu 1,0 % Aluminium und Titan. Zusätzlich zu den chemischen Einschränkungen erhalten beide Legierungen eine Hochtemperaturglühbehandlung, die eine durchschnittliche Korngröße von ASTM 5 oder gröber ergibt. Die eingeschränkten chemischen Zusammensetzungen in Kombination mit dem Hochtemperaturglühen stellen sicher, dass diese Materialien im Vergleich zu Alloy 800 eine höhere Kriech- und Bruchfestigkeit aufweisen.

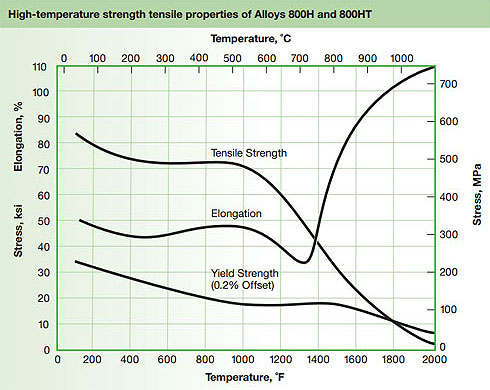

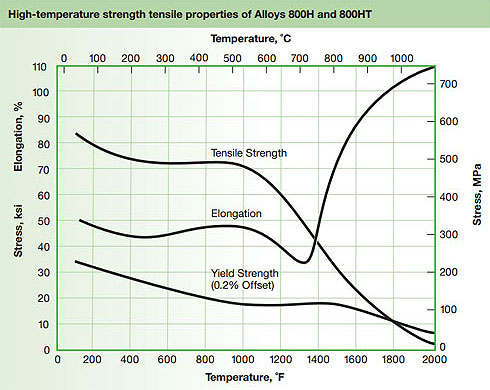

Die Legierung 800H hat gute Zeitstandeigenschaften bei Temperaturen über 600 °C (1100 °F). Es bleibt bei langfristigem Gebrauch bei Temperaturen unter 700 °C (1290 °F) aufgrund eines maximalen Titan- und Aluminiumgehalts von 0,7 % duktil. Die Legierung 800 mit einem Standardglühen wird für den Einsatz unter 600 °C (1100 °F) empfohlen. Die Legierung 800H widersteht reduzierenden, oxidierenden und nitrierenden Atmosphären sowie Atmosphären, die zwischen reduzierenden und oxidierenden Atmosphären wechseln. Die Legierung bleibt im Langzeitbetrieb bei hohen Temperaturen stabil.

Die Legierung 800HT hat eine ausgezeichnete Kriechfestigkeit bei Temperaturen über 700 °C (1290 °F). Wenn die Anwendung häufige Temperaturabweichungen unter 1290 °F (700 °C) beinhaltet oder Teile dauerhaft einer Temperatur unter 1290 °F (700 °C) ausgesetzt sind, sollte die Legierung 800H verwendet werden. Die hohe Temperaturbeständigkeit von Alloy 800HT ist vergleichbar mit der von Alloy 800H. Es bleibt auch im Langzeitbetrieb bei hohen Temperaturen stabil.

Anträge

- Chemische und petrochemische Verarbeitung – Prozessanlagen für die Herstellung von Ethylen, Ethylendichlorid, Essigsäureanhydrid, Keten, Salpetersäure und Autogas

- Erdölraffination – Dampf-/Kohlenwasserstoffreformer und Hydrodealkylierungsanlagen

- Stromerzeugung – Dampfüberhitzer und Hochtemperatur-Wärmetauscher in gasgekühlten Kernreaktoren, Wärmetauscher und Rohrleitungssysteme in Kohlekraftwerken

- Vorrichtungen für die Wärmebehandlung – Strahlungsrohre, Muffeln, Retorten und Vorrichtungen für Wärmebehandlungsöfen

Normen

ASTM.................. Nr. B 409

ASME.................. SB 409

AMS................... 5871

Gewicht % (alle Werte sind maximal, sofern nicht anders angegeben)

|

Element

|

800 STD.

|

800HT

|

|

Nickel

|

30,0 min.-35,0 max.

|

30,0 min.-35,0 max.

|

|

Chrom

|

19,0 min.-23,0 max.

|

19,0 min.-23,0 max.

|

|

Eisen

|

39.5

|

39.5

|

|

Kohlenstoff

|

0,05 min.-0,10 max.

|

0,06 min.-0,10 max.

|

|

Mangan

|

1.50

|

1.50

|

|

Phosphor

|

0.045

|

0.045

|

|

Schwefel

|

0.015

|

0.015

|

|

Silizium

|

1.0

|

1.0

|

|

Aluminium

|

0,15 min.-0,60 max.

|

0,25 min.-0,60 max.

|

|

Titan

|

0,15 min.-0,60 max.

|

0,25 min.-0,60 max.

|

|

Aluminium & Titan

|

0.30 min.-max. 1.20 Uhr

|

0,85 min.-1,20 max.

|

Physikalische Eigenschaften

Dichte

0,287 lbs/in3

7,94 g/cm3

Spezifische Wärme

0,11 BTU/lb-°F (32-212 °F)

460 J/kg-°K (0-100 °C)

Elastizitätsmodul

28,5 x 106 psi

196,5 GPa

Wärmeleitfähigkeit 200 °F (100 °C)

10,6 BTU/h/ft2/ft/°F

18,3 W/m-°K

Schmelzbereich

2475 – 2525 °F

1357 – 1385°C

Elektrischer Widerstand

59,5 Mikrohm-Zoll bei 68 °C

99 Mikrohm-cm bei 20°C

|

Mittlerer Wärmeausdehnungskoeffizient

Temperaturbereich

|

|

°F

|

°C

|

in/in/°F

|

cm/cm°C

|

|

200

|

93

|

7,9 x 10-6 cm

|

14,4 x 10-6 cm

|

|

400

|

204

|

8,8 x 10-6 cm

|

15,9 x 10-6 cm

|

|

600

|

316

|

9,0 x 10-6 cm

|

16,2 x 10-6 cm

|

|

800

|

427

|

9,2 x 10-6 cm

|

16,5 x 10-6 cm

|

|

1000

|

538

|

9,4 x 10-6 cm

|

16,8 x 10-6 cm

|

|

1200

|

649

|

9,6 x 10-6 cm

|

17,1 x 10-6 cm

|

|

1400

|

760

|

9,9 x 10-6 cm

|

17,5 x 10-6 cm

|

|

1600

|

871

|

10,2 x 10-6 cm

|

18,0 x 10-6 cm

|

Typische Werte bei 70 °F (21 °C)

|

Streckgrenze

0,2 % Ausgleich

|

Ultimative Zugfestigkeit

Kraft

|

Verlängerung

in 2 Zoll.

|

Härte

|

|

psi (min.)

|

(MPa)

|

psi (min.)

|

(MPa)

|

% (min.)

|

(max.)

|

|

29,000

|

200

|

77,000

|

531

|

52

|

126 Brinell

|

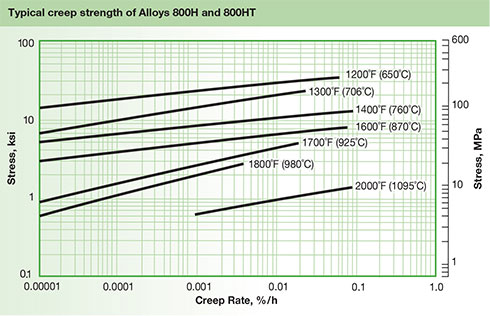

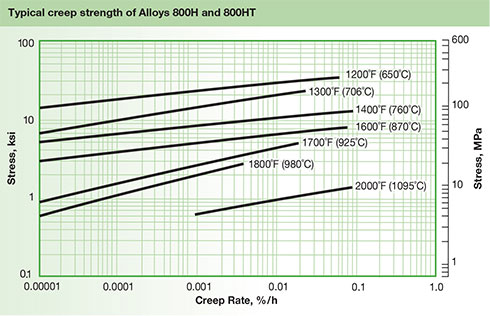

Kriech- und Brucheigenschaften

Die strenge chemische Kontrolle und die Wärmebehandlung beim Lösungsglühen wurden entwickelt, um optimale Kriech- und Brucheigenschaften für die Legierungen 800H und 800HT zu gewährleisten. Die folgenden Diagramme zeigen die hervorragenden Zeitstand- und Brucheigenschaften dieser Legierungen.

Repräsentative Bruchfestigkeitswerte für die Legierungen 800H/800HT

|

Temperatur

|

ca. 10.000 h

|

30.000 h

|

50.000 h

|

ca. 100.000 h

|

|

°F

|

°C

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

|

1200

|

650

|

17.5

|

121

|

15.0

|

103

|

14.0

|

97

|

13.0

|

90

|

|

1300

|

705

|

11.0

|

76

|

9.5

|

66

|

8.8

|

61

|

8.0

|

55

|

|

1400

|

760

|

7.3

|

50

|

6.3

|

43

|

5.8

|

40

|

5.3

|

37

|

|

1500

|

815

|

5.2

|

36

|

4.4

|

30

|

4.1

|

28

|

3.7

|

26

|

|

1600

|

870

|

3.5

|

24

|

3.0

|

21

|

2.8

|

19

|

2.5

|

17

|

|

1700

|

925

|

1.9

|

13

|

1.6

|

11

|

1.4

|

10

|

1.2

|

8.3

|

|

1800

|

980

|

1.2

|

8.3

|

1.0

|

6.9

|

0.9

|

6.2

|

0.8

|

5.5

|

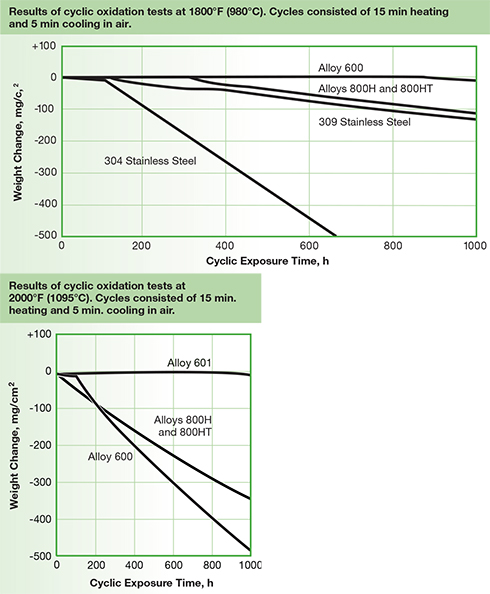

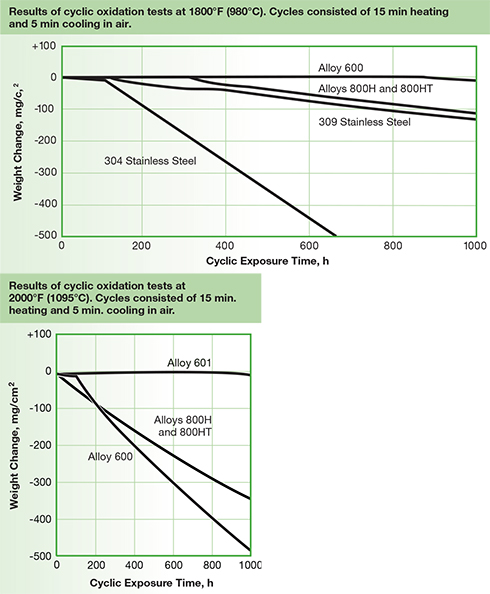

Oxidationsbeständigkeit

Die Kombination aus dem hohen Nickel- und Chromgehalt der Legierungen 800H und 800HT sorgt für eine hervorragende Oxidationsbeständigkeit beider Legierungen. Die Ergebnisse der zyklischen Oxidationstests bei 1800 °F (980 °C) und 2000 °F (1095 °C) sind unten aufgeführt.

Korrosionsbeständigkeit

Der hohe Nickel- und Chromgehalt der Legierungen 800H und 800HT bedeutet im Allgemeinen, dass sie eine sehr ähnliche wässrige Korrosionsbeständigkeit aufweisen. Die Legierungen haben eine Korrosionsbeständigkeit, die mit 304 vergleichbar ist, wenn sie in Salpetersäure und organischer Säure eingesetzt werden. Die Legierungen sollten nicht im Schwefelsäurebetrieb verwendet werden. Sie unterliegen einer Chromkarbid-Ausfällung, wenn sie über einen längeren Zeitraum im Temperaturbereich von 538-760 °C (1000-1400 °F) in Betrieb sind.

Da die Legierungen 800H und 800HT in erster Linie für die Hochtemperaturfestigkeit entwickelt wurden, sind korrosive Umgebungen, denen diese Sorten ausgesetzt sind, in der Regel mit Hochtemperaturreaktionen wie Oxidation und Aufkohlung verbunden.

Fertigungsdaten

Die Legierungen 800H und 800HT können durch die üblichen Fertigungsverfahren in der Werkstatt leicht geschweißt und verarbeitet werden. Aufgrund der hohen Festigkeit der Legierungen erfordern sie jedoch leistungsfähigere Prozessanlagen als austenitische Standard-Edelstähle.

Warmumformung

Der Warmumformtemperaturbereich für die Legierungen 800H und 800HT beträgt 950–1200 °C (1740–2190 °F), wenn die Verformung 5 Prozent oder mehr beträgt. Wenn der Grad der Warmverformung weniger als 5 Prozent beträgt, wird ein Warmarbeitstemperaturbereich zwischen 850 und 1050 °C (1560 bis 1920 °F) empfohlen. Wenn die Temperatur der Warmumformung des Metalls unter die minimale Arbeitstemperatur fällt, muss das Werkstück erneut erhitzt werden. Die Legierungen sollten wasserabgeschreckt oder schnell luftgekühlt über den Temperaturbereich von 1000 bis 1400 °F (540 bis 760 °C) werden. Die Legierungen 800H und 800HT müssen nach der Warmumformung lösungsgeglüht werden, um eine optimale Kriechfestigkeit und optimale Eigenschaften zu gewährleisten.

Kaltumformung

Die Legierungen sollten sich vor der Kaltumformung im geglühten Zustand befinden. Die Kaltverfestigungsraten sind höher als bei den austenitischen Edelstählen. Dies sollte bei der Auswahl der Prozessausrüstung berücksichtigt werden. Bei einem hohen Grad an Kaltumformung oder bei mehr als 10 Prozent Verformung kann eine Wärmezwischenbehandlung notwendig sein.

Schweißen

Die Legierungen 800H und 800HT können mit den meisten Standardverfahren, einschließlich GTAW (WIG), PLASMA, GMAW (MIG/MAG) und SMAW (MMA), problemlos geschweißt werden. Das Material sollte sich in lösungsgeglühtem Zustand befinden und frei von Fett, Markierungen oder Zunder sein. Eine Wärmebehandlung nach dem Schweißen ist nicht erforderlich. Durch das Bürsten mit einer Edelstahldrahtbürste nach dem Schweißen wird der Hitzefarbton entfernt und eine Oberfläche erzeugt, die kein zusätzliches Beizen erfordert.

Zerspanung

Die Legierungen 800H und 800HT sollten vorzugsweise im geglühten Zustand bearbeitet werden. Da die Legierungen zur Kaltverfestigung neigen, sollten nur niedrige Schnittgeschwindigkeiten verwendet und das Schneidwerkzeug ständig eingerastet werden. Eine ausreichende Schnitttiefe ist erforderlich, um den Kontakt mit der zuvor geformten kaltverfestigten Zone zu vermeiden.