Produktbeschreibung

Alloy 330 (UNS N08330) ist eine austenitische Nickel-Eisen-Chrom-Legierung, die entwickelt wurde, um eine hervorragende Beständigkeit gegen aufkohlende und oxidierende Atmosphären bei erhöhten Temperaturen zu bieten. Mit einem Nickelgehalt von 34 bis 37 Prozent bleibt die Legierung sehr widerstandsfähig sowohl gegen Chlorid-Spannungsrisskorrosion als auch gegen Versprödung durch die Ausscheidung der Sigma-Phase. Es lässt sich leicht mit den Standardverfahren für Edelstahl und Nickellegierungen herstellen. Die Legierung wird häufig bei erhöhten Temperaturen eingesetzt, bei denen eine Beständigkeit gegen die kombinierten Auswirkungen von thermischen Zyklen und Aufkohlung erforderlich ist. Allgemeine Eigenschaften

Alloy 330 (UNS N08330) ist eine austenitische Nickel-Eisen-Chrom-Legierung, die entwickelt wurde, um eine hervorragende Beständigkeit gegen aufkohlende und oxidierende Atmosphären bei erhöhten Temperaturen zu bieten. Mit einem Nickelgehalt von 34 bis 37 Prozent bleibt die Legierung sehr widerstandsfähig sowohl gegen Chlorid-Spannungsrisskorrosion als auch gegen Versprödung durch die Ausscheidung der Sigma-Phase.

Der hohe Nickel- und Chromgehalt sorgt für eine hervorragende Beständigkeit sowohl gegen Oxidation als auch gegen Aufkohlung. Die Oxidationsbeständigkeit wird auch durch den Siliziumgehalt der Legierung erhöht. Die Legierung funktioniert gut unter zyklischen Bedingungen des Erhitzens und Abkühlens sowie in abwechselnd aufkohlenden und oxidierenden Atmosphären.

Die Legierung 330 bietet ein hohes Maß an Korrosionsbeständigkeit, insbesondere gegen Oxidation, Aufkohlung und Nitridierung. Es lässt sich leicht mit den Standardverfahren für rostfreie Stähle und Nickellegierungen herstellen. Die Legierung wird häufig in Atmosphären mit erhöhten Temperaturen eingesetzt, in denen eine Beständigkeit gegen die kombinierten Auswirkungen von thermischen Zyklen und Aufkohlung erforderlich ist.

Anträge

- Chemische und petrochemische Verarbeitung

- Gekrackte Ammoniakkomponenten

- Teile für petrochemische Öfen

- Anlagen zur Sanierung petrochemischer Abfälle

- Wärmetauscher

- Leuchtgeschosse

- Erzaufbereitung

- Perlitsysteme und -geräte

- Stromerzeugung

- Kesselarmaturen

- Komponenten für Gasturbinen

- Thermische Verarbeitung

- Behälter für Wärmebehandlungsöfen

- Komponenten für Wärmebehandlungsöfen

- Hochtemperatur-Ventilatoren

- Salztöpfe

Normen

ASTM.................. Nr. B 536ASME.................. SB 536

AMS................... 5592

Chemische Analyse

Typische Werte (Gewicht %)

|

|

|

|

|

|

Nickel |

34.0 - 37.0 |

Chrom |

17.0 - 20.0 |

|

Eisen |

Gleichgewicht* |

Kohlenstoff |

max. 0,08 |

|

Silizium |

0.75 - 1.50 |

Mangan |

2,0 max. |

|

Phosphor |

0,030 max. |

Schwefel |

0,030 max. |

*Die Legierung überwiegt in der restlichen Zusammensetzung. Andere Elemente können nur in minimalen Mengen vorhanden sein.

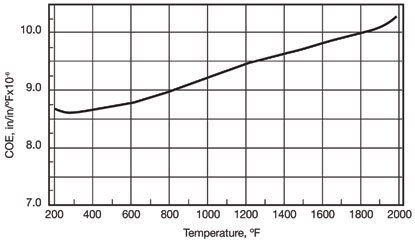

Physikalische Eigenschaften

Dichte

0,292 Pfund/Zoll38,08 g/cm3

Spezifische Wärme

0,11 BTU/lb°F (32-212 °F)460 J/kg°C (0-100 °C)

Elastizitätsmodul

1,02 bei 70 °F/20 °C (RT)

|

Temperatur |

Wärmeleitfähigkeit |

Elektrischer Widerstand |

|||

|

°F |

°C |

BTU-in/ft2M/-h-°F |

W/m-°C |

OHM-CIRC MIL/FT |

mW-m |

|

75 |

24 |

86 |

12.4 |

612 |

1.017 |

|

400 |

204 |

108 |

15.6 |

649 |

1.079 |

|

800 |

227 |

134 |

19.3 |

688 |

1.144 |

|

1200 |

649 |

162 |

23.4 |

721 |

1.199 |

|

1600 |

871 |

198 |

28.6 |

744 |

1.237 |

|

1800 |

982 |

216 |

31.2 |

749 |

1.245 |

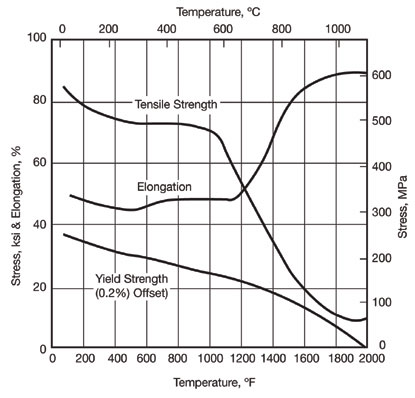

Mechanische Eigenschaften

Typische mechanische Eigenschaften bei Raumtemperatur, walzgeglüht

|

Streckgrenze |

Ultimative Zugfestigkeit |

Verlängerung |

Härte |

||

|

Ksi |

(MPa) |

Ksi |

(MPa) |

% |

Rockwell B |

|

30 - 43 |

207 - 296 |

80 - 85 |

552 - 586 |

40 - 45 |

70 - 85 |

Zugeigenschaften von geglühtem Material

Korrosionsbeständigkeit

Die Legierung 330 bietet ein hohes Maß an Korrosionsbeständigkeit, insbesondere gegen Oxidation, Aufkohlung und Nitridierung. In wässrigen Umgebungen sorgt der Chromgehalt von 330 für Beständigkeit gegen oxidierende Bedingungen, während der Nickelgehalt die Beständigkeit gegen reduzierende Bedingungen erhöht. Der hohe Nickelgehalt der Legierung macht sie auch sehr widerstandsfähig gegen Chlorid-Spannungsrisskorrosion und Sigma-Phasenversprödung.

Oxidationsbeständigkeit

Die Legierung 330 hat eine gute Oxidationsbeständigkeit und widersteht der Kalkbildung bis zu etwa 2000 °F (1095 °C). Jede gebildete Skala haftet fest, insbesondere unter zyklischen Heiz- und Kühlbedingungen.

Aufkohlungswiderstand

Der Nickelgehalt von 35 Prozent und der Siliziumzusatz der Legierung tragen wesentlich zu ihrer hervorragenden Aufkohlungsbeständigkeit bei. In abwechselnd aufkohlenden und oxidierenden Atmosphären weist die Legierung 330 eine ausgezeichnete Beständigkeit gegen das Phänomen der "grünen Fäule" auf.

Nitridierungsbeständigkeit

Die Legierung 330 weist eine gute Beständigkeit gegen stickstoffhaltige Atmosphären auf, in denen der Sauerstoffgehalt niedrig ist. Es wird in großem Umfang in Komponenten verwendet, die mit gecracktem Ammoniak umgehen.

Wärmebehandlung

Die Legierung 330 ist eine austenitische Legierung, die nicht durch Wärmebehandlung gehärtet werden kann. Nur die Kaltumformung trägt zu einer erhöhten Festigkeit bei Raumtemperatur bei. Für die meisten Hochtemperaturanwendungen wird 330 nach dem Kaltumformen oder Schweißen nicht geglüht.

Wenn ein vollständiges Glühen erforderlich ist, sollte es in einem Temperaturbereich von 1870-2050 °F (1020-1120 °C) durchgeführt werden. Die Wasserabschreckung bietet die optimale Kriechfestigkeit, aber auch eine schnelle Luftkühlung auf unter 800 °F (425 °C) kann verwendet werden.

Herstellung

Die Legierung 330 lässt sich mit den Standardverfahren für austenitische Edelstähle und Nickellegierungen leicht warm- oder kaltumformen. Das Kaltverfestigungsvermögen der Legierung ist vergleichbar mit austenitischen Edelstählen.

Es wird empfohlen, sich bei Raumtemperatur zu formen. Wenn eine Warmumformung erforderlich ist, sollte die Legierung gleichmäßig auf eine Ausgangstemperatur von 2050-2150 °F (1120-1180 °C) erhitzt und über 17501/4F (950 °C) fertiggestellt werden. Die Kühlung sollte durch Wasserabschreckung oder so schnell wie möglich erfolgen. Nach der Warmumformung wird das Glühen empfohlen, um eine maximale Korrosionsbeständigkeit und ein optimales Korngefüge zu gewährleisten.

Das Umformen oder Biegen sollte nicht im niedrigen Duktilitätsbereich von 1200-1600 °F (650-870 °C) erfolgen. Dies kann bei austenitischen Legierungen zu interkristallinen Rissen führen.

Schweißen

Die Legierung 330 kann durch GTAW-, SMAW- und Plasmalichtbogenverfahren geschweißt werden. Für eine optimale Korrosionsbeständigkeit wird GTAW bevorzugt.

Vor dem Schweißen sollte sich das Material im geglühten Zustand befinden, sauber und frei von Zunder, Fett und anderen Verunreinigungen. Eine etwa 1 Zoll breite Zone auf jeder Seite der Verbindung sollte zu blankem Metall geschliffen werden.

Die Temperatur des Zwischenpasses sollte 300 °F (150 °C) nicht überschreiten. Es ist weder eine Vor- noch eine Nachbehandlung erforderlich. Die Legierung 330 lässt sich problemlos mit einer Vielzahl unterschiedlicher Metalle verschweißen.