Allgemeine Eigenschaften

Die Legierung 904L (UNS N08904) ist ein superaustenitischer Edelstahl, der speziell für eine mittlere bis hohe Korrosionsbeständigkeit in einer Vielzahl von Prozessumgebungen entwickelt wurde. Es bietet eine hervorragende Korrosionsbeständigkeit aufgrund seines hohen Chrom- und Nickelgehalts sowie der Zugabe von Molybdän und Kupfer. Der hohe Chrom- und Nickelgehalt der Alloy 904L in Kombination mit 4,5 % Molybdän trägt zu seiner überlegenen Korrosionsbeständigkeit bei. Es bietet eine gute bis ausgezeichnete Beständigkeit gegen chloridinduzierte Spannungsrisskorrosion, Lochfraßkorrosion und allgemeine Korrosion. Im Vergleich zu rostfreien Stählen wie 316L und 317L, die ebenfalls mit Molybdän angereichert sind, bietet die Alloy 904L eine überlegene Korrosionsbeständigkeit. Ursprünglich entwickelt, um Umgebungen mit verdünnter Schwefelsäure standzuhalten, weist die Legierung 904L eine gute Beständigkeit gegen eine Reihe von anorganischen Säuren auf, einschließlich heißer Phosphorsäure. Es bietet auch eine gute Beständigkeit gegen die meisten organischen Säuren. Dadurch eignet es sich für Anwendungen in Branchen wie der chemischen Verarbeitung, der Pharmazie und dem Umweltschutz, in denen korrosive Säuren häufig ausgesetzt sind. Die Kombination seiner hochlegierten Chemie mit 25 % Nickel und 4,5 % Molybdän macht die Alloy 904L zu einer robusten Edelstahlsorte mit hervorragenden Korrosionsbeständigkeitseigenschaften, insbesondere in aggressiven Umgebungen.

Die Legierung 904L lässt sich leicht schweißen und mit den üblichen Fertigungsverfahren verarbeiten.

Anträge

- Luftreinhaltung – Scrubber für Kohlekraftwerke

- Chemische Verarbeitung — Verfahrensanlagen für die Herstellung von Schwefel-, Phosphor-, anorganischen und organischen Säuren sowie für die Herstellung von Düngemitteln auf Phosphatbasis

- Metallurgische Verarbeitung — Beizanlagen mit Schwefelsäure

- Öl- und Gasförderung — Offshore-Prozessanlagen

- Pharmazeutische Industrie — Prozessanlagen

- Zellstoff und Papier — Verarbeitungsanlagen

- Meerwasser und Brackwasser — Kondensatoren, Wärmetauscher und Rohrleitungssysteme

Normen

ASTM........ A 240, B 625ASME........ SA 240, SB 625

Korrosionsbeständigkeit

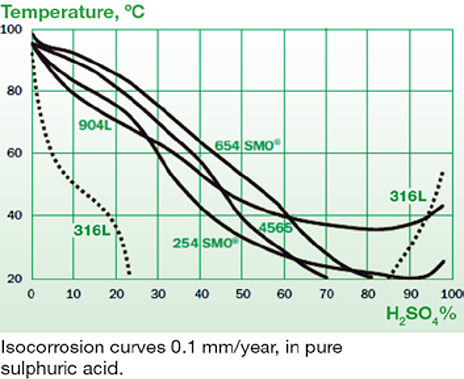

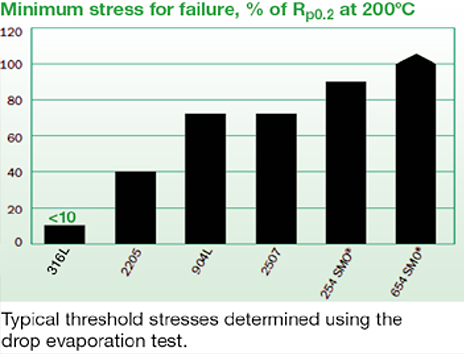

Der hohe Gehalt an Legierungselementen in der Legierung 904L sorgt für eine außergewöhnliche Beständigkeit gegen gleichmäßige Korrosion. Es wurde ursprünglich entwickelt, um Umgebungen mit verdünnter Schwefelsäure standzuhalten, und bietet in solchen Umgebungen volle Beständigkeit innerhalb des gesamten Konzentrationsbereichs von 0 bis 100 % bei Temperaturen bis zu 35 °C (95 °F). Darüber hinaus weist die Legierung 904L eine gute Beständigkeit gegen andere anorganische Säuren, einschließlich Phosphorsäure, sowie die meisten organischen Säuren auf. Es ist jedoch wichtig zu beachten, dass Säuren und saure Lösungen, die Halogenidionen enthalten, sehr aggressiv sein können und die Korrosionsbeständigkeit von Alloy 904L sowie anderen rostfreien Stählen wie 317L und 317LMN in solchen Umgebungen unzureichend sein kann. Bei der fraktionierten Destillation von Tallöl oder heiß konzentrierten Laugelösungen, bei der die Korrosionsbeständigkeit entscheidend ist, wird der Nickelgehalt des Materials von Bedeutung. Mit einem Nickelgehalt von 25 % hat sich die Alloy 904L in diesen Anwendungen als geeignete Alternative zu vielen herkömmlichen Edelstählen erwiesen. Darüber hinaus sind herkömmliche Edelstähle wie 304L und 316L unter bestimmten Bedingungen anfällig für Chlorid-Spannungsrisskorrosion (SSC). Die Beständigkeit gegen SSC steigt mit höheren Nickel- und Molybdängehalten. Dadurch weisen austenitische Hochleistungs-Edelstähle wie die Alloy 904L eine hervorragende Beständigkeit gegen SSC auf. In Chloridlösungen unter Verdunstungsbedingungen übertreffen diese austenitischen Hochleistungsstähle und Duplex-Edelstähle 316L, wie in der von Ihnen erwähnten Tabelle gezeigt.

|

LEGIERUNG |

Korrosionsrate, mm/Jahr |

|

316L |

>6 |

|

904L |

0.47 |

|

254 SMO® |

0.27 |

|

654 SMO® |

0.06 |

*Zusammensetzung: 20% HNO3 + 4 HF.

Gleichmäßige Korrosion in Nassprozessen Phosphorsäure bei 60°C

|

LEGIERUNG |

Korrosionsrate, mm/Jahr |

|

316L |

>5 |

|

904L |

1.2 |

|

254 SMO® |

0.05 |

Zusammensetzung: 54 % P2O5, 0,06 % HCI, 1,1 % HF, 4,0 % H2SO4, 0,27 % Fe2O3, 0,17 % AI2O3, 0,10 % SiO2, 0,20 % CaO und 0,70 % MgO.

Korrosionsraten in der Fettsäurekolonne für die Destillation von Tallöl bei 253°C

|

LEGIERUNG |

Korrosionsrate, mm/Jahr |

|

316L |

0.88 |

|

317LMN |

0.29 |

|

904L |

0.056 |

|

254 SMO® |

0.01 |

Chemische Analyse

Gewicht % (alle Werte sind maximal, sofern nicht anders angegeben)

|

|

|

|

|

|

Nickel |

23,0 min.-28,0 max. |

Silizium |

1.00 |

|

Chrom |

19,0 min.-23,0 max. |

Phosphor |

0.045 |

|

Molybdän |

4,0 min.-5,0 max. |

Schwefel |

0.035 |

|

Kupfer |

1,0-2,0 max. |

Eisen |

Gleichgewicht |

|

Mangan |

2.00 |

|

|

Physikalische Eigenschaften

Dichte

0,287 lbs/in37,95 g/cm3

Spezifische Wärme

0,11 BTU/lb-°F (32 – 212 °F)450 J/kg-°K (0 – 100 °C)

Elastizitätsmodul

28,0 x 106 psi190 GPa

Wärmeleitfähigkeit 212 °F (100 °C)

6,8 BTU/Ft-hr°F12,9 W/m-°K

Schmelzbereich

2372 – 2534°F1300 – 1390°C

Elektrischer Widerstand

33,5 Mikrohm-Zoll bei 68 °C95,2 Mikrohm-cm bei 20°C

|

Temperaturbereich |

|

||

|

°F |

°C |

in/in °F |

cm/cm °C |

|

68-212 |

20-100 |

8,5 x 10-6 cm |

15,3 x 10-6 cm |

Mechanische Eigenschaften

|

Streckgrenze |

Ultimative Zugfestigkeit |

Verlängerung |

Härte |

||

|

psi (min.) |

(MPa) |

psi (min.) |

(MPa) |

% (min.) |

(max.) |

|

31,000 |

220 |

71,000 |

490 |

36 |

70-90 Rockwell B |

Fertigungsdaten

Die Legierung 904L kann leicht geschweißt und mit den üblichen Fertigungsverfahren verarbeitet werden.

Kaltumformung

904L ist ziemlich duktil und formt sich leicht. Die Zugabe von Molybdän und Stickstoff impliziert, dass im Vergleich zu den Standardtypen 304/304L leistungsfähigere Verarbeitungsgeräte erforderlich sein können.

Warmumformung

Für Warmbearbeitungsprozesse werden Arbeitstemperaturen von 850 bis 1150 °C (1562 – 2102 °F) empfohlen. Normalerweise sollte auf die Warmumformung ein Lösungsglühen und Abschrecken folgen, aber für 904L, wenn die Warmumformung bei einer Temperatur über 2012 °F (1100 °C) abgebrochen wird und das Material direkt danach abgeschreckt wird, kann das Material ohne anschließende Wärmebehandlung verwendet werden. Es ist wichtig, dass das gesamte Werkstück bei Temperaturen über 1100 °C (2012 °F) abgeschreckt wird. Im Falle einer teilweisen Erwärmung oder Abkühlung unter 1100 °C (2012 °F) oder wenn die Abkühlung zu langsam war, sollte auf die Warmumformung immer ein Lösungsglühen und Abschrecken folgen. 904L sollte bei 1940 – 2084 °F (1060 –1140 °C) lösungsgeglüht werden.

Zerspanung

Die Kaltverfestigungsrate der Legierung 904L macht sie weniger bearbeitbar als die rostfreien Stähle 410 und 304.

Schweißen

Die Legierung 904L kann mit den meisten Standardverfahren problemlos geschweißt werden. Austenitische Plattenwerkstoffe weisen ein homogenes austenitisches Gefüge mit einer gleichmäßigen Verteilung der Legierungselemente auf. Die Erstarrung nach dem Schweißen bewirkt die Umverteilung bestimmter Elemente wie Molybdän, Chrom und Nickel. Diese Seigerungen verbleiben in der Gussstruktur der Schweißnaht und können die Korrosionsbeständigkeit in bestimmten Umgebungen beeinträchtigen. Bei 904L ist die Entmischung weniger offensichtlich, und dieses Material wird normalerweise mit einem Zusatzwerkstoff geschweißt, der die gleiche Zusammensetzung wie das Grundmetall hat, und kann sogar ohne Zusatzwerkstoff geschweißt werden.

Die Schweißzusätze für 904L sind 20 25 CuL abgedeckte Elektroden und 20 25 CuL Draht.