Allgemeine Eigenschaften

Alloy 625 (UNS N06600) ist eine austenitische Nickel-Chrom-Molybdän-Niob-Legierung, die eine einzigartige Kombination aus außergewöhnlicher Korrosionsbeständigkeit und hoher Festigkeit über einen weiten Temperaturbereich bietet. Die Festigkeit der Legierung 625 wird durch die Feststoffhärtung der Nickel-Chrom-Matrix durch das Vorhandensein von Molybdän und Niob erreicht. Dadurch entfallen Ausscheidungs- und Härtungsbehandlungen, was den Herstellungsprozess vereinfacht. Die chemische Zusammensetzung der Legierung 625 trägt zu ihrer hervorragenden Korrosionsbeständigkeit in verschiedenen schwierigen Betriebsumgebungen bei. Es weist auch eine Beständigkeit gegen Oxidation und Aufkohlung bei hohen Temperaturen auf. Die Legierung weist eine Beständigkeit gegen Lochfraßkorrosion, Spaltkorrosion, Aufprallkorrosion und interkristallinen Angriff auf. Darüber hinaus ist es sehr widerstandsfähig gegen Chlorid-Spannungsrisskorrosion, wodurch es nahezu immun gegen diese Form der Korrosion ist.

Die außergewöhnliche Korrosionsbeständigkeit und hohe Festigkeit der Legierung 625 machen sie für eine Vielzahl von Anwendungen geeignet. Es wird häufig in Branchen wie der chemischen Verarbeitung, der Öl- und Gasindustrie, der Schiffstechnik, der Luft- und Raumfahrt und der Energieerzeugung eingesetzt. Die Legierung eignet sich gut für Umgebungen, in denen mit korrosiven Medien, erhöhten Temperaturen und mechanischen Belastungen zu rechnen ist.

Anträge

- Komponenten für die Luft- und Raumfahrt – Faltenbälge und Kompensatoren, Rohrleitungssysteme, Schubumkehrer für Triebwerke, Turbinenabdeckungsringe

- Luftreinhaltung – Schornsteinauskleidungen, Klappen, Komponenten für die Rauchgasentschwefelung (REA)

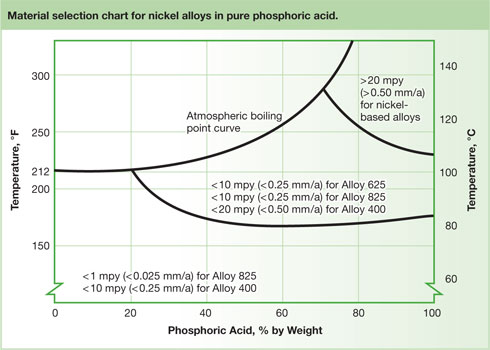

- Chemische Verarbeitung – Anlagen für den Umgang mit oxidierenden und reduzierenden Säuren, Herstellung von Superphosphorsäure

- Marine Service – Dampfleitungsbälge, Abgassysteme für Marineschiffe, Hilfsantriebssysteme für U-Boote

- Nuklearindustrie – Komponenten für Reaktorkerne und Steuerstäbe, Anlagen zur Wiederaufbereitung von Abfällen

- Offshore-Öl- und Gasförderung – Abgasfackeln, Rohrleitungssysteme, Steigrohrummantelungen, Sauergasleitungen und -schläuche

- Erdölraffination – Gaskamine für Müllfackeln

- Abfallbehandlung – Komponenten für die Müllverbrennung

Normen

ASTM.................. Nr. B 443ASME.................. SB 443

AMS................... 5599

Chemische Analyse

Gewicht % (alle Werte sind maximal, sofern nicht anders angegeben)

|

|

|

|

|

|

Nickel |

58,0 Minuten. |

Silizium |

0.50 |

|

Chrom |

20,0 min.-23,0 max. |

Phosphor |

0.015 |

|

Molybdän |

8,0 min.-10,0 max. |

Schwefel |

0.015 |

|

Eisen |

5.0 |

Aluminium |

0.40 |

|

Niob (plus Tantal) |

3.15 Min.-4.15 Max. |

Titan |

0.40 |

|

Kohlenstoff |

0.10 |

Kobalt (falls bestimmt) |

1.0 |

|

Mangan |

0.50 |

|

|

Physikalische Eigenschaften

Dichte

0,305 Pfund/Zoll38,44 g/cm3

Spezifische Wärme

0,102 BTU/lb-°F (32-212 °F)427 J/kg-°K (0-100 °C)

Elastizitätsmodul

30,1 x 106 psi207,5 GPa

Wärmeleitfähigkeit 200 °F (100 °C)

75 BTU/h/ft2/ft/°F10,8 W/m-°K

Schmelzbereich

2350 – 2460 °F1290 – 1350°C

Elektrischer Widerstand

50,8 Mikrohm-Zoll bei 70 °C128,9 Mikrohm-cm bei 210°C

|

Mittlerer Wärmeausdehnungskoeffizient |

|||

|

°F |

°C |

in/in/°F |

cm/cm°C |

|

200 |

93 |

7,1 x 10-6 cm |

12,8 x 10-6 cm |

|

400 |

204 |

7,3 x 10-6 cm |

13,1 x 10-6 cm |

|

600 |

316 |

7,4 x 10-6 cm |

13,3 x 10-6 cm |

|

800 |

427 |

7,6 x 10-6 cm |

13,7 x 10-6 cm |

|

1000 |

538 |

7,8 x 10-6 cm |

14,0 x 10-6 cm |

|

1200 |

649 |

8,2 x 10-6 cm |

14,8 x 10-6 cm |

|

1400 |

760 |

8,5 x 10-6 cm |

15,3 x 10-6 cm |

|

1600 |

871 |

8,8 x 10-6 cm |

15,8 x 10-6 cm |

|

1700 |

927 |

9,0 x 10-6 cm |

16,2 x 10-6 cm |

Mechanische Eigenschaften

Typische Werte bei 68 °F (20 °C)

|

Streckgrenze |

Ultimative Zugfestigkeit |

Verlängerung |

Härte |

||

|

psi (min.) |

(MPa) |

psi (min.) |

(MPa) |

% (min.) |

(max.) |

|

65,000 |

448 |

125,000 |

862 |

50 |

200 Brinell |

Korrosionsbeständigkeit

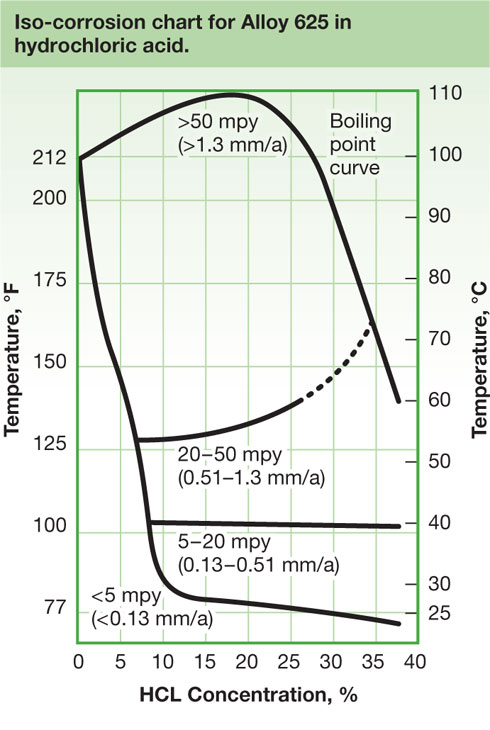

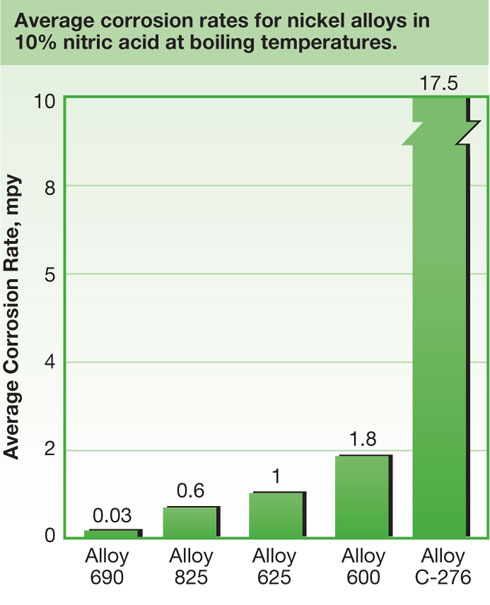

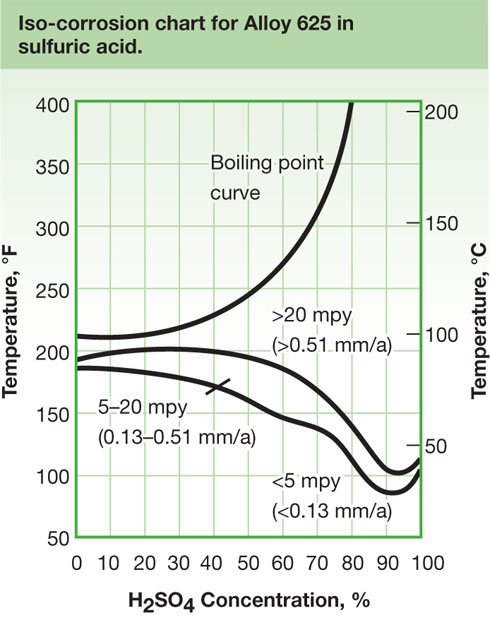

Die hochlegierte chemische Zusammensetzung der Legierung 625 bietet eine hervorragende Korrosionsbeständigkeit in verschiedenen stark korrosiven Umgebungen. Hier sind einige wichtige Punkte zur Korrosionsbeständigkeit von Alloy 625:Immunität gegen Angriffe unter milden Bedingungen:Alloy 625 ist praktisch immun gegen Angriffe unter milden Bedingungen wie der Atmosphäre, Süß- und Meerwasser, neutralen Salzen und alkalischen Lösungen. Nickel und Chrom in der Legierung tragen zu ihrer Beständigkeit gegen oxidierende Lösungen bei. Die Kombination aus Nickel und Molybdän bietet Beständigkeit in nicht oxidierenden Umgebungen. Beständigkeit gegen Lochfraß und Spaltkorrosion: Die Legierung 625 ist beständig gegen Lochfraßkorrosion, bei der es sich um lokale Korrosion handelt, die kleine Löcher oder Vertiefungen in der Materialoberfläche verursachen kann. Es widersteht auch der Spaltkorrosion, die in engen Räumen oder Spalten auftritt. Verhinderung interkristalliner Risse: Niob, das in der Legierung 625 enthalten ist, wirkt während des Schweißens als Stabilisator und verhindert interkristalline Rissbildung. Während des Schweißens kann es entlang der Grenzen der Metallkörner zu interkristallinen Rissen kommen. Immunität gegen Chlorid-Spannungsrisskorrosion: Der hohe Nickelgehalt der Legierung 625 macht sie praktisch immun gegen Chlorid-Spannungsrisskorrosion. Chlorid-Spannungsrisskorrosion ist eine Art von Korrosion, die in Gegenwart von Chloriden und Zugspannungen auftritt. Beständigkeit gegen Mineralsäuren, Laugen und organische Säuren: Die Legierung 625 widersteht dem Angriff von Mineralsäuren wie Salzsäure, Salpetersäure, Phosphorsäure und Schwefelsäure. Es zeigt auch Beständigkeit gegen Laugen und organische Säuren sowohl unter oxidierenden als auch unter reduzierenden Bedingungen.

Die Korrosionsbeständigkeit der Legierung 625 ermöglicht den Einsatz in einer Vielzahl von Anwendungen, bei denen eine Exposition gegenüber rauen Umgebungen und korrosiven Substanzen zu erwarten ist. Es ist jedoch wichtig, spezifische Betriebsbedingungen zu berücksichtigen und sich mit Werkstoffingenieuren oder Legierungsherstellern zu beraten, um sicherzustellen, dass die Legierung für eine bestimmte Anwendung geeignet ist.

|

Legierung |

Korrosionsrate |

|

|

|

MPY |

mm/a |

|

Legierung 825 |

7.9 |

0.2 |

|

Nickel 200 |

10.3-10.5 |

0.26-0.27 |

|

Legierung 400 |

1.5-2.7 |

0.038-0.068 |

|

Legierung 600 |

10.0 |

0.25 |

|

Legierung G-3 |

1.8-2.1 |

0.046-0.05 |

|

Legierung 625 |

6.8-7.8 |

0.17-0.19 |

|

Legierung C-276 |

2.8-2.9 |

0.07-0.074 |

Korrosionsbeständigkeit von Nickellegierungen in vier 24-Stunden-Tests in siedender Essigsäure

|

Legierung |

Essigsäure |

Korrosions-/Erosionsrate |

|

|

MPY |

mm/a |

||

|

Legierung 825 |

10% |

0.60-0.63 |

0.0152-0.160 |

|

Legierung 625 |

10% |

0.39-0.77 |

0.01-0.19 |

|

Legierung C-276 |

10% |

0.41-0.45 |

0.011-0.0114 |

|

Legierung 686 |

80% |

0,1 <* |

0,01 <* |

Beständigkeit von Nickellegierungen gegen Aufprallangriff durch Meerwasser bei 150 ft/sec (45,7 m/s)

|

Legierung |

Korrosions-/Erosionsrate |

|

|

|

MPY |

mm/a |

|

Legierung 625 |

Null |

Null |

|

Legierung 825 |

0.3 |

0.008 |

|

Legierung K-500 |

0.04 |

0.01 |

|

Legierung 400 |

1.5-2.7 |

0.038-0.068 |

|

Legierung 600 |

0.4 |

0.01 |

|

Nickel 200 |

40 |

1.0 |

Die vergleichende PREN-Zahl für die Legierung 625 ist in der folgenden Tabelle aufgeführt.

Lochfraßwiderstands-Äquivalenzzahlen (PREN) für korrosionsbeständige Legierungen

|

Legierung |

Ni |

Cr |

Moment |

W |

Nb |

N |

PREN |

|

Edelstahl 316 |

12 |

17 |

2.2 |

— |

— |

— |

20.4 |

|

Edelstahl 317 |

13 |

18 |

3.8 |

— |

— |

— |

23.7 |

|

Legierung 825 |

42 |

21.5 |

3 |

— |

— |

— |

26.0 |

|

Legierung 864 |

34 |

21 |

4.3 |

— |

— |

— |

27.4 |

|

Legierung G-3 |

44 |

22 |

7 |

— |

— |

— |

32.5 |

|

Legierung 625 |

62 |

22 |

9 |

— |

3.5 |

— |

40.8 |

|

Legierung C-276 |

58 |

16 |

16 |

3.5 |

— |

— |

45.2 |

|

Legierung 622 |

60 |

20.5 |

14 |

3.5 |

— |

— |

46.8 |

|

SSC-6MO |

24 |

21 |

6.2 |

— |

— |

0.22 |

48.0 |

|

Legierung 686 |

58 |

20.5 |

16.3 |

3.5 |

— |

— |

50.8 |

Oxidationsbeständigkeit

Die Oxidations- und Zunderbeständigkeit der Legierung 625 ist einer Reihe von hitzebeständigen austenitischen Edelstählen wie 304, 309, 310 und 347 bis zu 982 °C (1800 °F) und unter zyklischen Heiz- und Abkühlbedingungen überlegen. Oberhalb von 982 °C (1800 °F) kann die Skalierung zu einem einschränkenden Faktor im Betrieb werden.

Fertigungsdaten

Die Legierung 625 kann leicht geschweißt und mit den üblichen Fertigungsverfahren verarbeitet werden, aber aufgrund der hohen Festigkeit der Legierung widersteht sie einer Verformung bei Heißumformtemperaturen.

Warmumformung

Der Warmumformtemperaturbereich für Alloy 625 beträgt 900 – 1177 °C (1650 – 2150 °F). Schwere Arbeiten müssen so nah wie möglich an 2150 °F (1177 °C) erfolgen, während leichtere Arbeiten bis zu 1700 °F (927 °C) erfolgen können. Die Warmumformung sollte in gleichmäßigen Reduzierungen erfolgen, um eine Duplexkornstruktur zu verhindern

Alloy 400 lässt sich mit praktisch allen Kaltfertigungsverfahren leicht kaltumformen. Die Kaltumformung sollte an geglühtem Material durchgeführt werden. Die Legierung hat eine etwas höhere Kaltverfestigungsrate als Kohlenstoffstahl, aber nicht so hoch wie Edelstahl 304.

Kaltumformung

Die Legierung 625 kann nach den üblichen Fertigungsverfahren kaltumgeformt werden. Die Legierung sollte sich im geglühten Zustand befinden. Die Kaltverfestigungsraten sind höher als bei den austenitischen Edelstählen.

Schweißen

Die Legierung 625 kann mit den meisten Standardverfahren, einschließlich GTAW (WIG), PLASMA, GMAW (MIG/MAG), SAW und SMAW (MMA), problemlos geschweißt werden. Eine Wärmebehandlung nach dem Schweißen ist nicht erforderlich. Durch das Bürsten mit einer Edelstahldrahtbürste nach dem Schweißen wird der Hitzefarbton entfernt und eine Oberfläche erzeugt, die kein zusätzliches Beizen erfordert.

Zerspanung

Die Legierung 625 sollte vorzugsweise im geglühten Zustand bearbeitet werden. Da Alloy 625 zur Kaltverfestigung neigt, sollten nur niedrige Schnittgeschwindigkeiten verwendet und das Schneidwerkzeug immer eingerastet sein. Eine ausreichende Schnitttiefe ist erforderlich, um den Kontakt mit der zuvor geformten kaltverfestigten Zone zu vermeiden.